Proceso de refinación de aceite comestible: desgomado con agua

Descripción del Producto

El proceso de desgomado en una planta de refinación de petróleo consiste en eliminar las impurezas de la goma en el petróleo crudo mediante métodos físicos o químicos, y es la primera etapa en el proceso de refinación/purificación del petróleo. Después del prensado con tornillos y la extracción con solventes de las semillas oleaginosas, el aceite crudo contiene principalmente triglicéridos y pocos no triglicéridos. La composición sin triglicéridos, que incluye fosfolípidos, proteínas, flemáticos y azúcar, reaccionaría con los triglicéridos para formar coloides, que se conocen como impurezas de las encías.

Las impurezas de la goma no sólo afectan la estabilidad del aceite sino que también afectan el efecto del proceso de refinación y procesamiento profundo del petróleo. Por ejemplo, el aceite no desgomado es fácil de formar un aceite emulsionado en el proceso de refinación alcalina, lo que aumenta la dificultad de operación, la pérdida de refinación de aceite y el consumo de material auxiliar; En el proceso de decoloración, el aceite no desgomado aumentará el consumo de adsorbente y reducirá la eficacia de la decoloración. Por lo tanto, la eliminación de la goma es necesaria como primer paso en el proceso de refinería de petróleo antes de la desacidificación, decoloración y desodorización del petróleo.

Los métodos específicos de desgomado incluyen desgomado hidratado (desgomado con agua), desgomado con refinación ácida, método de refinación alcalina, método de adsorción, electropolimerización y método de polimerización térmica. En el proceso de refinación de aceites comestibles, el método más comúnmente utilizado es el desgomado hidratado, que puede extraer los fosfolípidos hidratables y algunos fosfolípidos no hidratos, mientras que los fosfolípidos no hidratos restantes deben eliminarse mediante desgomado con refinación ácida.

1. Principio de funcionamiento del desgomado hidratado (desgomado con agua)

El petróleo crudo del proceso de extracción con solventes contiene componentes solubles en agua, compuestos principalmente de fosfolípidos, que deben eliminarse del petróleo para permitir una precipitación y sedimentación mínimas durante el transporte y el almacenamiento a largo plazo. Las impurezas de las gomas, como los fosfolípidos, tienen la característica de ser hidrófilas. En primer lugar, puede revolver y agregar una cierta cantidad de agua caliente o una solución acuosa de electrolitos como sal y ácido fosfórico al petróleo crudo caliente. Después de un cierto período de reacción, las impurezas de la goma se condensarían, disminuirían y se eliminarían del aceite. En el proceso de desgomado hidratado, las impurezas son principalmente fosfolípidos, así como algunas proteínas, diglicéridos de glicerilo y mucílagos. Es más, las gomas extraídas podrían transformarse en lecitina para alimentos, piensos o usos técnicos.

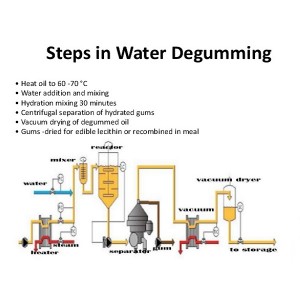

2. El proceso de desgomado hidratado (desgomado con agua)

El proceso de desgomado con agua implica agregar agua al petróleo crudo, hidratar los componentes solubles en agua y luego eliminar la mayoría de ellos mediante separación centrífuga. La fase ligera después de la separación centrífuga es el aceite crudo desgomado, y la fase pesada después de la separación centrífuga es una combinación de agua, componentes solubles en agua y aceite arrastrado, denominados colectivamente "gomas". El aceite crudo desgomado se seca y se enfría antes de enviarlo al almacenamiento. Las encías se bombean nuevamente sobre la comida.

En las plantas de refinación de petróleo, la máquina desgomadora hidratada puede funcionar junto con la máquina desacidificadora de aceite, la máquina de decoloración y la máquina desodorizante, y estas máquinas son la composición de la línea de producción de purificación de aceite. La línea de purificación se clasifica en tipo intermitente, tipo semicontinuo y tipo totalmente continuo. El cliente puede elegir el tipo según su capacidad de producción requerida: la fábrica con una capacidad de producción de 1 a 10 toneladas por día es adecuada para usar equipos de tipo intermitente, la fábrica de 20 a 50 toneladas por día es adecuada para usar equipos de tipo semicontinuo, produciendo más de 50 toneladas por día son adecuadas para utilizar equipos de tipo totalmente continuo. El tipo más utilizado es la línea de producción de desgomado hidratado intermitente.

Parámetro técnico

Los principales factores del desgomado hidratado (desgomado con agua)

3.1 Volumen de agua añadido

(1) Efecto del agua añadida sobre la floculación: una cantidad adecuada de agua puede formar una estructura liposómica multicapa estable. Una cantidad insuficiente de agua provocará una hidratación incompleta y una mala floculación coloidal; El exceso de agua tiende a formar una emulsión agua-aceite, lo que dificulta separar las impurezas del aceite.

(2) La relación entre el contenido de agua agregada (W) y el contenido de tristeza (G) en diferentes temperaturas de funcionamiento:

| hidratación a baja temperatura (20 ~ 30 ℃) | W=(0.5~1)G |

| Hidratación a temperatura media (60 ~ 65 ℃) | Ancho=(2~3)G |

| hidratación a alta temperatura (85 ~ 95 ℃) | Ancho=(3~3,5)G |

(3) Prueba de muestra: la cantidad adecuada de agua agregada se puede determinar mediante una prueba de muestra.

3.2 Temperatura de funcionamiento

La temperatura de operación generalmente corresponde a la temperatura crítica (para una mejor floculación, la temperatura de operación puede ser ligeramente superior a la temperatura crítica). Y la temperatura de operación afectará la cantidad de agua agregada cuando la temperatura es alta, la cantidad de agua es grande; de lo contrario, es pequeña.

3.3 Intensidad de la mezcla de hidratación y tiempo de reacción.

(1) Hidratación no homogénea: la floculación de la goma es una reacción heterogénea en la interfaz de interacción. Para formar un estado estable de emulsión de aceite y agua, el mezclado mecánico de la mezcla puede hacer que las gotas se dispersen por completo; el mezclado mecánico debe intensificarse, especialmente cuando la cantidad de agua añadida es grande y la temperatura es baja.

(2) Intensidad de la mezcla de hidratación: cuando se mezcla aceite con agua, la velocidad de agitación es de 60 r/min. En el período de generación de la floculación, la velocidad de agitación es de 30 r/min. El tiempo de reacción de la mezcla de hidratación es de unos 30 minutos.

3.4 Electrolitos

(1) Variedades de electrolitos: sal, alumbre, silicato de sodio, ácido fosfórico, ácido cítrico y solución diluida de hidróxido de sodio.

(2) La función principal del electrolito:

a. Los electrolitos pueden neutralizar parte de la carga eléctrica de las partículas coloidales y promover la sedimentación de las partículas coloidales.

b. Convertir los fosfolípidos no hidratados en fosfolípidos hidratados.

do. Alumbre: coadyuvante floculante. El alumbre puede absorber pigmentos en aceite.

d. Quelar con iones metálicos y eliminarlos.

mi. Para promover la floculación coloidal más cercana y reducir el contenido de aceite de los flóculos.

3.5 Otros factores

(1) Uniformidad del petróleo: antes de la hidratación, el petróleo crudo debe agitarse completamente para que el coloide pueda distribuirse uniformemente.

(2) temperatura del agua añadida: durante la hidratación, la temperatura de adición del agua debe ser igual o ligeramente superior a la temperatura del aceite.

(3) Calidad añadida del agua

(4) Estabilidad operativa

En términos generales, los parámetros técnicos del proceso de desgomado se determinan según la calidad del aceite, y los parámetros de los diferentes aceites en el proceso de desgomado son diferentes. Si tiene interés en refinar petróleo, contáctenos con sus preguntas o ideas. Haremos que nuestros ingenieros profesionales personalicen una línea de petróleo adecuada que esté equipada con el equipo de refinación de petróleo correspondiente para usted.